Als u hulp nodig heeft, neem dan gerust contact met ons op

nl

nl

Webmenu

Product zoeken

Taal

Menu afsluiten

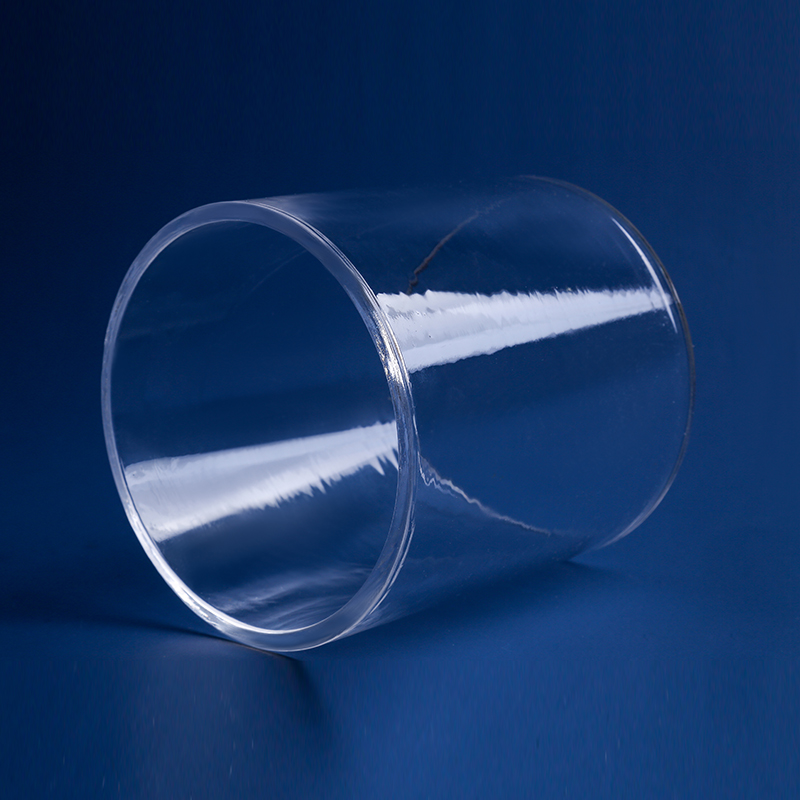

Hoe worden kwartskroezen vervaardigd?

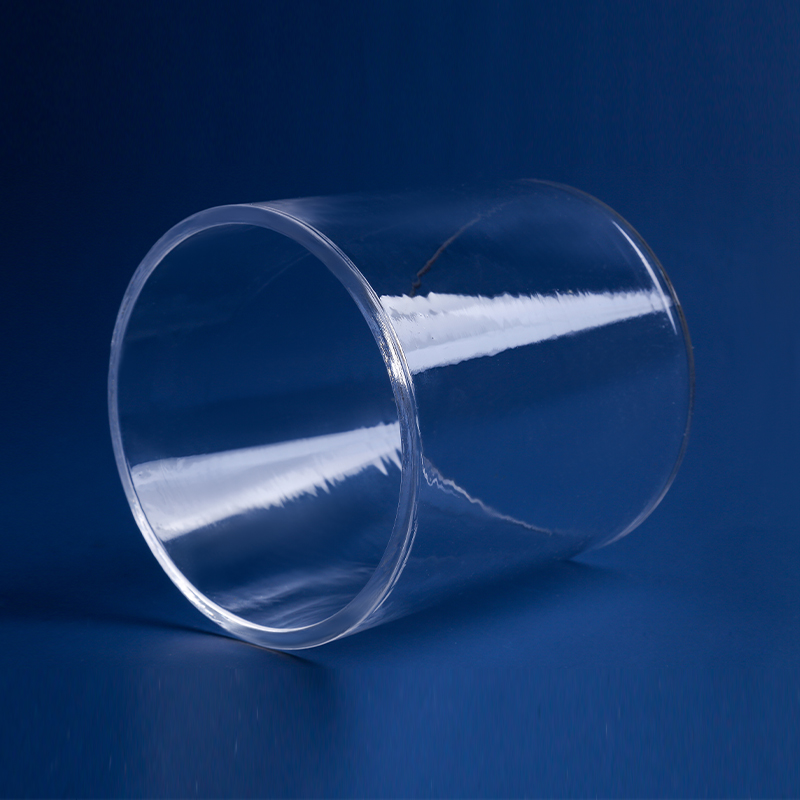

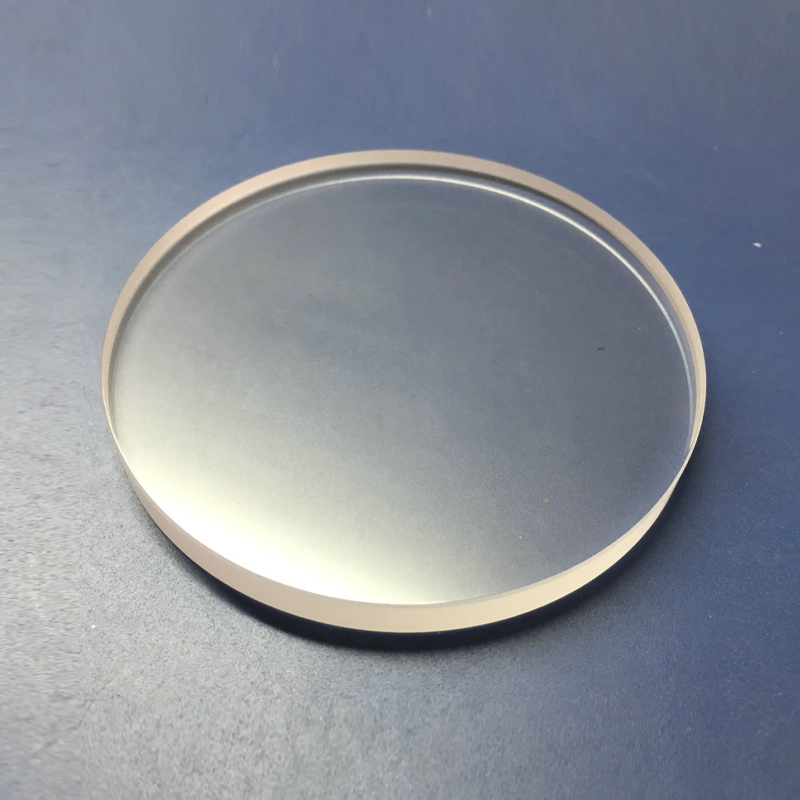

Kwartskroezen zijn essentiële verbruiksartikelen in de halfgeleider- en fotovoltaïsche industrie, en hun productieproces heeft een directe invloed op de kwaliteit en de kosten van de groei van siliciumkristallen. De zuiverheid van de grondstoffen en de procesbeheersing zijn bijzonder cruciaal bij de productie van kwartskroezen voor monokristallijn silicium. Hoe worden deze belangrijke componenten eigenlijk gemaakt? Hieronder worden twee belangrijke productiemethoden beschreven om een intuïtiever inzicht te geven in het productieproces van ondoorzichtige kwartskroezen voor fotovoltaïsche energie.

Belangrijkste productieprocessen van Kwartskroezen

Momenteel zijn er twee veelgebruikte productiemethoden: slurry-vormgeving en injectie-stolling (spuitgieten). Hoewel beide hetzelfde doel dienen: het produceren van hoogzuivere kwartskroezen, verschillen ze in hun specifieke processtromen en eindproducteigenschappen.

1. Drijfmestgieten

Dit is een traditionele methode voor de productie van eenkristal-silicium-kwartskroezen voor zonnecellen, en het proces is relatief volwassen.

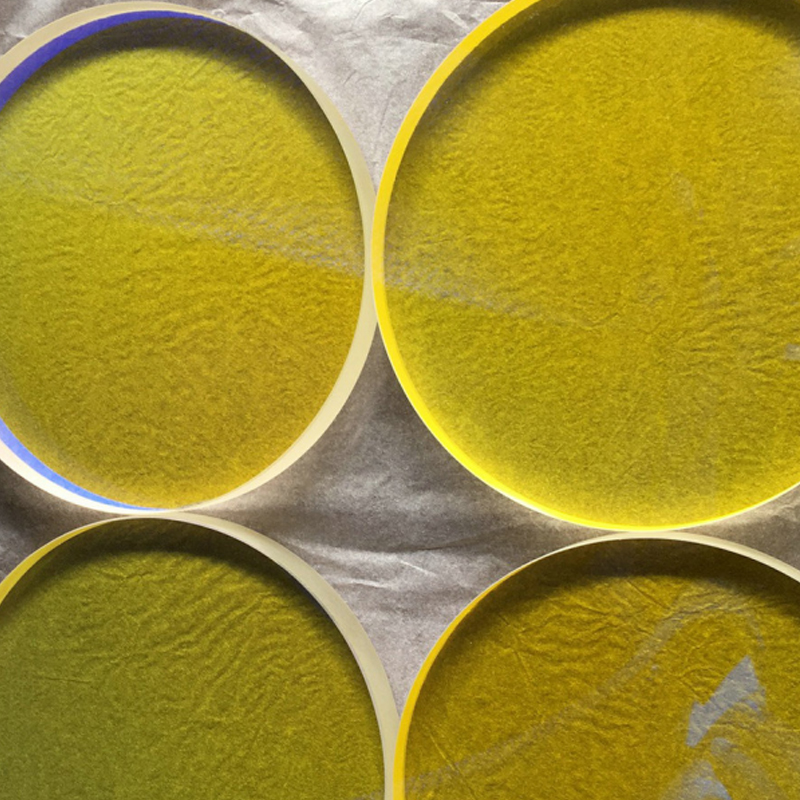

Voorbereiding van grondstoffen

Selecteer kwartszand met een hoge zuiverheidsgraad, vermaal het tot een fijn poeder, meng het met een bindmiddel en andere hulpmaterialen en bereid een slurry met een zekere mate van vloeibaarheid.

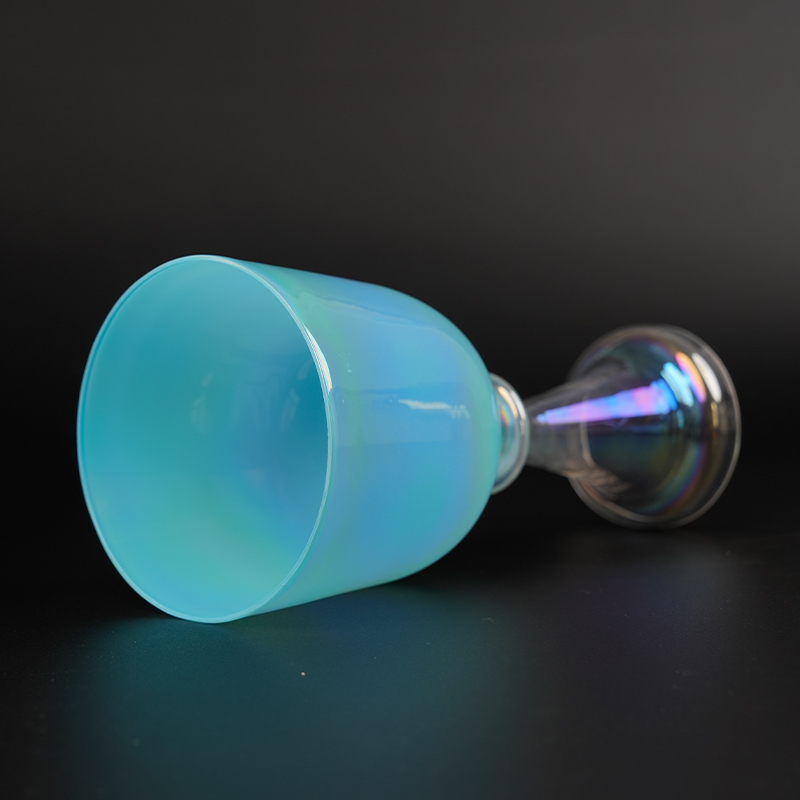

Vormen

De slurry wordt in een roterende mal gegoten en gelijkmatig verdeeld langs de malwand met behulp van centrifugaalkracht om het kroeslichaam te vormen. Dit proces vereist nauwkeurige controle van de uniformiteit van de slurry en de rotatiesnelheid van de mal om een consistente wanddikte te garanderen.

Drogen en ontvormen

Het gevormde lichaam wordt in de mal voorgedroogd en zorgvuldig uit de vorm gehaald zodra de vereiste sterkte is bereikt.

Sinteren

Het lichaam wordt gesinterd in een hogetemperatuuroven, waardoor de kwartsdeeltjes zich bij hoge temperaturen kunnen binden en een dichte structuur kunnen vormen. De sintertemperatuur en -tijd hebben rechtstreeks invloed op de prestaties van het eindproduct.

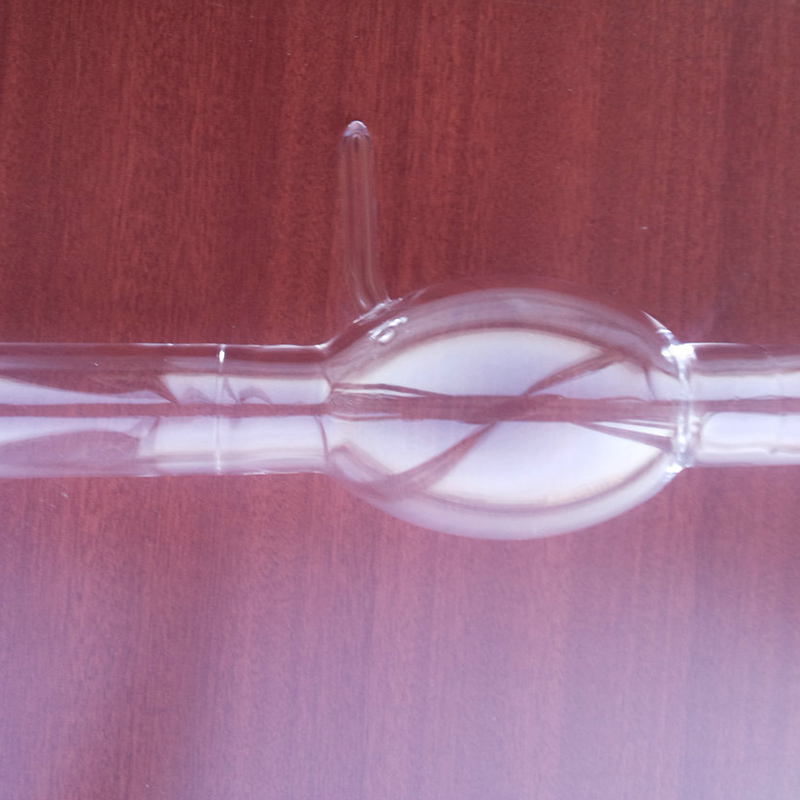

2. Injectie-stollingsmethode

Dit is een nieuwer proces dat zich de afgelopen jaren snel heeft ontwikkeld en bijzonder geschikt is voor de productie van grootschalige fotovoltaïsche kwartskroezen.

Voorbereiding van drijfmest

Net als bij de slurrymethode wordt er meer nadruk gelegd op de vloeibaarheids- en stollingseigenschappen van de slurry. Kwartspoeder wordt gemengd met een speciaal geleermiddel om een injecteerbare slurry te vormen.

Spuitgieten

De slurry wordt met behulp van een injectiemachine in een voorverwarmde mal geïnjecteerd. Onder specifieke omstandigheden geleert de slurry snel en vormt de kroesvorm.

Drogen en sinteren

Na het vormen wordt de smeltkroes grondig gedroogd en bij hoge temperatuur gesinterd. Door de uniforme vorming is de kroesstructuur na het sinteren dichter en uniformer.

Procesvergelijking

| Functies | Productieproces van mest | Injectie-stollingsproces |

| Voordelen | Lage kosten en relatief volwassen technologie. | Produceert uniforme vormen, hoge productdichtheid en is in staat grote kwartskroezen te produceren. |

| Nadelen | De uniformiteit van de wanddikte van de kroes is slecht en er kunnen belletjes aanwezig zijn. | Dit proces is kostbaar en stelt hogere eisen aan apparatuur en slurryformulering. |

| Toepassingen | Productie van traditionele kleine siliciumkwartskroezen met één kristal. | Het wordt gebruikt voor de productie van moderne grootschalige fotovoltaïsche en speciale kwartskroezen. |

Ongeacht de gebruikte methode is de productie van hoge kwaliteit kwartskroezen vereist een hoge zuiverheid van de grondstoffen en een nauwgezette procescontrole. Kwartskroezen zijn onvervangbaar op het gebied van halfgeleiders en fotovoltaïsche energie en zorgen voor een soepele productie van monokristallijn silicium en de uiteindelijke toepassing ervan in andere industriële ketens, zoals zonne-energie.

- Tel:

+86-0515-86223369

+86-15754187666 - WeChat:

+86-13485219766 - Whatsappen:

+86-13485219766 - E-mail:

[email protected]

[email protected] - Toevoegen:

NO.33, yuejinRoad, Wetenschap en Technologie Pioneer Park, Hengji Town, Jiangsu County, Yancheng City, Jiangsu Province, China 224763, China

Copyright © Yancheng Mingyang Quartz Products Co., Ltd. Alle rechten voorbehouden.

Groothandel in kwartsproducten Kwartsglasfabriek

+86-0515-86223369

+86-0515-86223369